|

★加工前的准备一: 五轴数控机床旋转中心参数的测量方法及步骤 在进行旋转中心参数设置前,请阅读《五轴机床结构说明》,了解旋转中心的定义及相关参数的具体含义。不同结构的五轴机床,旋转中心参数的测量方法也有所不同。我们针对常见的五轴机床,给出具体的操作步骤。 一、AC双转台型 1、检查转台安装完好,A轴零位设定正确: 将A轴转到机械坐标0度,检查转台平面是否水平; 转动C轴,检查转台平面是否始终保持水平; 将A轴分别转到机械坐标90度和(-90)度,检查转台平面是否竖直。

2、测量“第一转轴Y坐标”: 将A轴转到机械坐标90度,用刀侧壁靠转台平面,记录Y轴机械坐标Y1;将A轴转到机械坐标(-90)度,用刀侧壁靠转台平面,记录Y轴机械坐标Y2;“第一转轴Y坐标”=(Y1+Y2)/2。(请根据操作习惯进行修改) 也可用测头测量,最好用测头同一点测量,若无法实现,那么测头半径误差将会被带入.

3、测量“第一转轴Z坐标”: 将A轴转到机械坐标0度,用刀尖靠转台平面,记录Z轴机械坐标Z1;刀长为L,对刀棒直径为D;“第一转轴Z坐标”= Z1-L-D。(请根据操作习惯进行修改) 也可用测头测量,但测头半径误差需要校准,否则测头半径误差将会被带入.一般默认情况下A轴的Z方向坐标同C轴的Z方向坐标是一样的,在后面的旋转后的坐标计算时也是认为A轴Z坐标就是C轴Z坐标的。

4、“这时绕X轴转的A轴X坐标” 不予测量。

5、测量“第二转轴X偏移坐标”: 在转台上装一块毛坯料,将C轴转到机械坐标0度,移动Y轴和Z轴,铣出一个竖直面(该面垂直于X轴),用刀侧壁靠该竖直面,记录X轴机械坐标X1;将C轴转到机械坐标180度,用刀侧壁靠竖直面,记录X轴机械坐标X2;“第二转轴X偏移坐标” =(X1+X2)/2。(请根据操作习惯进行修改) 也可用测头测量,最好用测头同一点测量,若无法实现,那么测头半径误差将会被带入.

6、测量“第二转轴Y偏移坐标”: 将C轴转到机械坐标90度,用刀侧壁靠所铣的竖直面,记录Y轴机械坐标Y3;将C轴转到机械坐标(-90)度,用刀侧壁靠竖直面,记录Y轴机械坐标Y4;“第二转轴Y偏移坐标” = (Y3+Y4)/2。(请根据操作习惯进行修改) 也可用测头测量,最好用测头同一点测量,若无法实现,那么测头半径误差会将被带入.

7、“这时绕Z轴转的C轴Z坐标”不予测量。 一般来说这个值机床参数都有存储,或者机床说明书里会有这个值,也可以默认这个值就是工作台面到主轴底端距离,测量方法见3。(理论上不排除有些机床A轴旋转中心的Z值和C轴旋转心的Z值不在同一个平面上,但仅仅是理论上,实际中是很少有这样情况的,因为A轴上有旋转轴C,C轴上放置工件,工件Z向起点就是C轴台面。)

★加工前的准备二: 相关数学知识 ①: cos(α+β)=cosα·cosβ-sinα·sinβ ②: sin(α±β)=sinα·cosβ±cosα·sinβ 以上这两个是后面推导一定要用到的,要是对这两个公式有异议或者不明白的,还请参考高中数学三角函数方面知识,后面还会用到平面几何知识.

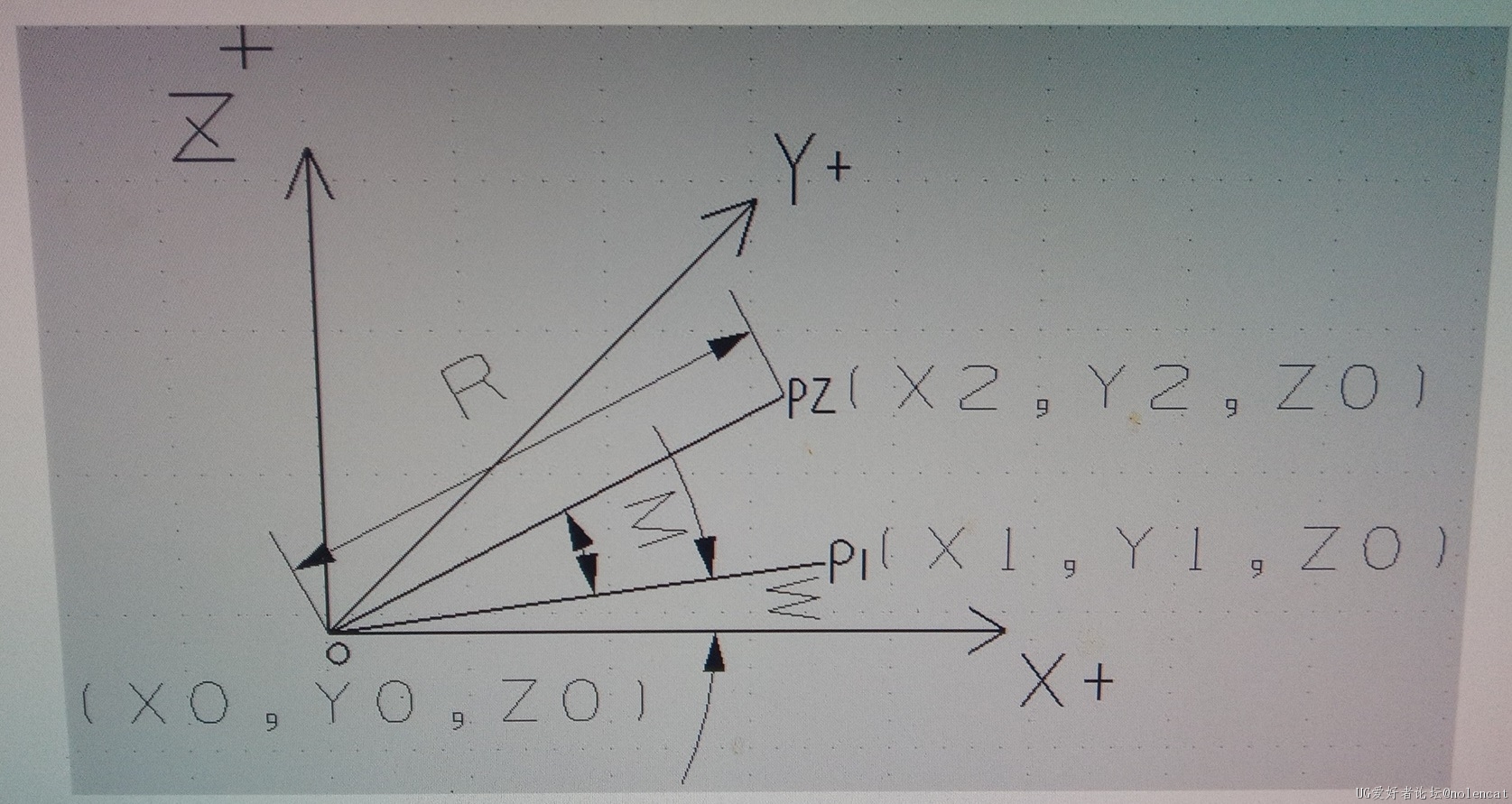

★进入正题: 一看就懂,五轴定面加工自动计算坐标宏程式从推导到编写 我们先来看XY平面,以C轴旋转中心O为原点建立坐标系XYZ,设C轴旋转中心O(X0,Y0,Z0)为零点(旋转中心不为零点情况后面会有描述)在工作台面上有一点P1(X1,Y1,Z0),工作台绕C轴旋转角度M度后,P1点到达新的位置P2(X2,Y2,Z0),绕Z轴转动时,Z坐标不会变化。X1,Y1,Z0,X2,Y2,均是在XYZ坐标系上的坐标值(如下图所示):

测试图片

那么计算过程如下(旋转中心点为零点): 起始点P1坐标(X1,Y1,Z0),与X轴夹角为:W角,则OP2=OP1=R,那么R2=(X1-X0)2+(Y1-Y0)2 cosW=(X1-X0)/R =X1/R sinW=(Y1-Y0)/R =Y1/R 以上这些在后面计算会用到. 绕C轴旋转后,OP2 X坐标=R*cos(W+M) OP2 Y坐标=R*sin(W+M) 这里按照①、②式计算,R*cos(W+M)=R*cosW*cosM-R*sinW*sinM R*sin(W+M)=R*sin*WcosM+R*cosW*sinM 会得出P1点与P2点之间有以下关系式: OP2X坐标=(X1-X0)*cosM-(Y1-Y0)*sinM ③ =X1*cosM+Y1*sinM OP2Y坐标=(Y1-Y0)*cosM+(X1-X0)*sinM ④ =Y1*cosM+X1*sinM 至于Z0是已知可测量的,见加工准备一。

这里假设C轴旋转中心的机械坐标为(Xco,Yco,Zco),P1点的机械坐标为(Xo1,Yo1,Zco),P2点的机械坐标为(Xo2,Yo2,Zco),那么P2点的机械坐标为: Xo2=(Xo1-Xco)*cosM-(Yo1-Yco)sinM+Xco ⑤ Yo2=(Yo1-Yco)*cosM+(Xo1-Xco)sinM+Yco ⑥ Zco是已知可测量的,见加工准备一 至此,在XY平面上,我们推导出P点的位置.

我们再来看当A轴旋转后YZ平面情况,接上面,以P2点为参考对象,继续将P2点绕A轴旋转角度H度,到达P3点(如下图所示):

这时需要注意:有些机床A轴回转中心Y向坐标和C轴旋转中心Y向坐标不一定重合(这里假设有距离T),这个要根据实际情况考虑进去,至于A、C轴旋转中心Y向坐标点找正见加工前准备一。 其实推导过程跟XY平面一样。 由于绕A轴旋转X坐标不会改变,且设OP3=OP2=R1,因此 OP3 X坐标=OP2X坐标,这个值⑤式已经算出。 OP3 Y坐标=R1*cos(L+H)=R1*cosL*cosH-R1*sinL*sinH =Y2*cosH-Z0*sinH OP3 Z坐标=R1*sin(L+H)=R1*sinL*cosH+R1*cosL*sinH =Z0*cosH+Y2*sinH 考虑到A轴旋转中心(O1点)X方向坐标跟C轴旋转中心(O点)X方向坐标是一样的。因此A轴旋转中心的机械坐标为(Xco,Yao,Zao), 参考XY平面计算方法进行坐标系转换得到P3点的机械坐标(Xo3,Yo3,Zo3), P2点的机械坐标(Xo2,Yo2,Zco), P1点的机械坐标(Xo1,Yo1,Zco)与O1点(Xco,Yao,Zao)的关系: Xo3=Xo2, 这个值⑤式已经算出。 Yo3=(Yo2-Yao)*cosH-(Zco-Zao)*sinH+Yao 实际上,如果C轴旋转中心Z方向坐标点和A轴旋转中心Z方向坐标点重合,这个式子可以简化为:Yo3=(Yo2-Yao)*cosH-Zco*sinH+Yao,其中Yo2见⑥式,Yao,Zao见见加工前准备一,Yao也可以通过A轴回转中心Y向坐标和C轴旋转中心Y向坐标距离T得出(Yco-Yao=T),Zco是可以找出的,见加工前准备一。 Zo3=(Zco-Zao)*cosH+(Yo2-Yao)*sinH+Zao 大家读到这里都会有疑惑,要是真的出现C轴旋转中心Z方向坐标点和A轴旋转中心Z方向坐标点不重合怎么办?因为加工前准备一里面只有一个Z值,所以后面的计算都是默认它们是重合的,要是真的出现不重合,且机床手册或者转台说明书里有这个值(或者差值),那么我们推导出的OP3 Y坐标和OP3 Z坐标都是相对A轴回转中心的,这个大家一定要记住!!!

到这里,我们已经能够通过点P1机械坐标(Xo1,Yo1,Zco),A与C的中心以及AC转角,轻易求出P1点旋转到新位置P3(Xo3,Yo3,Zo3)点的机械坐标,计算原理已经搞清楚,接下来就是该如何编写宏程式了。 Xo3=Xo2=(Xo1-Xco)*cosM-(Yo1-Yco)sinM+Xco Yo3=(Yo2-Yao)*cosH-(Zco-Zao)*sinH+Yao 或者Yo3=(Yo2-Yco+T)*cosH+(Zco-Zao)*sinH+Yco-T(把Yao替换成Yco和T的关系) Zo3=(Zco-Zao)*cosH+(Yo2-Yao)*sinH+Zao Yo2=(Yo1-Yco)*cosM+(Xo1-Xco)sinM+Yco

当宏程式已编写完成,它的原理和用法,您看懂了吗?俗话说:“眼过千遍不如手过一遍”,最好能自己在机床上验证,才算真正掌握了它!

|