本帖最后由 安周 于 2020-6-16 02:57 编辑

五轴机床的结构与特点 1:数控加工技术概况

数控加工技术可提高加工效率,稳定加工质量,缩短加工周期,实现自动化和易于实现现代化管理,从而加快产品的开发和更新换代,提高公司经济效益和应对市场的适应能力。

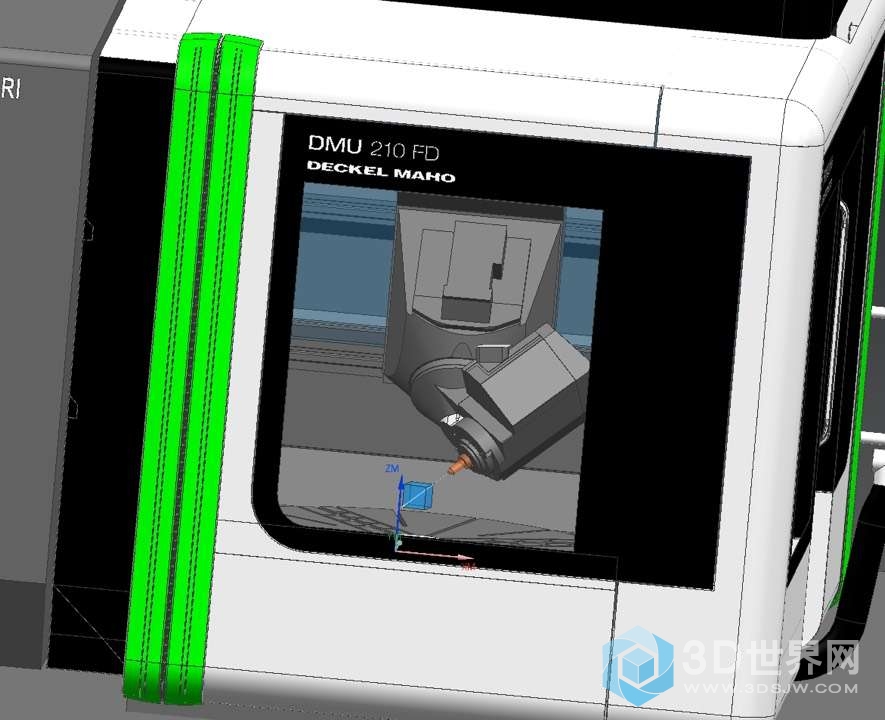

2:五轴机床

2:五轴机床

五轴机床是由三个直线轴(X Y Z )和任意两个旋转轴ABC组合起来的五个轴。ISO规定ABC轴以右手法则分别绕XYZ轴旋转。

3:机床类型

双摆头机床 双转台机床 一转台一摆头 卧式五轴 非正交五轴(一摆头一转台) 非正交五轴(双转台)

4:机床结构与特点 双摆头:两个旋转轴设计在主轴上,加工的时候,主轴、刀具都要联动摆动,使得主轴的刚性相对较差,加工效率较低;头摆的情况下,刀具的长度直接影响摆臂长度,误差会随刀具的长度增长而增大,加工周期也会随着刀具的长度而增加,故摆头机床对刀具的伸长有严格要求,铣斜孔的时候,进给方向和刀具的回转中心会发生偏离,不可避免出现椭圆孔,也就说产生位置误差的同时,还会产生形状误差;并且,主轴摆动角度时会在摆动平面内吃掉行程,从而导致在五轴加工时能够加工的最大工件尺寸变小。但是双摆头是加工大型零件的唯一方式,只有这样的结构机床才可以设计的更大,工作台的承重更大。

双转台:双台摆动机床在加工的时候,由于是工作台摆动,没有对主轴产生任何影响,所以刚性很好,加工效率高;加工孔时主轴的进给方向和刀具的旋转中心始终重合,所以不会带来形状误差;缺点是机床不能设计的更大,由于是工作台摆动,对工件的重量有很大的考量,故不能加工大型零件。

一摆头一转台:集合了双转台与双摆头的优点,工作台承重比双转台更大,缺点则是刀具的长度直接影响摆臂长度,误差会随刀具的长度增长而增大。

卧式五轴:卧式主轴使得Z轴达到同级机床中的最长行驶距离,并实现最佳的排屑效果;三个直线轴的独特布置,将导轨与加工点(TCPM) 之间的距离降至最小,使机床具有极大的稳定性;主轴采用隧道概念使得在使用最长刀具时机床各旋转轴都不受任何限制,仍然能够实现最大工件的加工;卧加通过独有的回转工作台理念实现最佳排屑效果,采用倒挂加工,切屑除去是完全自动的,当然集合了双转台的优缺点。 非正交五轴:此机床刚性相对于传统的正交刚性更佳,因为采用斜面接触,使得接触面积增大,由于采用斜面接触,故受力点不在回转轴上,随着时间的推移,非正交的精度会保持的最佳。因为回转轴不在垂直方向,旋转占用空间小,故机床实际加工空间更大。(需要与之匹配的后处理方能发挥最大优势,不然加工误差很大)

五轴加工技术涉及数控工艺和数控编程技术,通过CAM系统生成刀轨数据文件,但为了满足特定机床的要求,还要对刀轨数据进行后置处理,方能生成驱动五轴机床的NC程序。因此,“后处理技术”是数控技术的关键技术之一,也是连接机床和CAM系统的纽带,“软件为辅,工艺为主”。

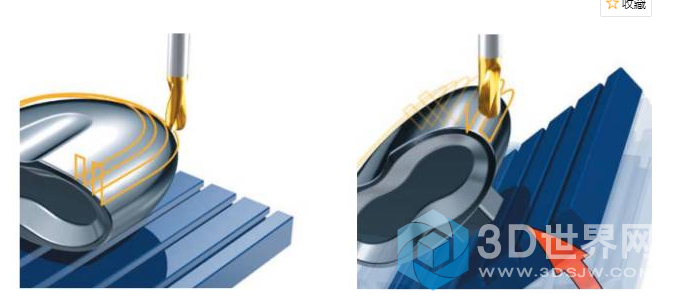

5:五轴加工的优点

刀具以最短的方式接近加工区域,使刀具刚性更佳,切削量更大,一次装夹完成五面加工,以及斜面倾斜孔的加工;而且飞机叶轮叶片复杂的自由轮廓曲面,石油钻头,汽车保险杠模具,大型曲轴,船舶的推进器航天、军事、科研、精密器械等等,用五轴加工是目前唯一的手段.且复杂的形状,超高的要求,难加工的材料,注定了需要超高精度的机床和技术精湛的工程师。 6:RTCP RTCP,在高档五轴数控系统里,RTCP即是Rotated Tool Center Point,也就是我们常说的刀尖点跟随功能。在五轴加工中,追求刀尖点轨迹及刀具与工件间的姿态时,由于回转运动,产生刀尖点的附加运动。数控系统控制点往往与刀尖点不重合,因此数控系统要自动修正控制点,以保证刀尖点按指令既定轨迹运动。业内也有将此技术称为TCPM、TCPC或者RPCP等功能。其实这些称呼的功能定义都与RTCP类似,严格意义上来说,RTCP功能是用在双摆头结构上,是应用摆头旋转中心点来进行补偿。而类似于RPCP功能主要是应用在双转台形式的机床上,补偿的是由于工件旋转所造成的的直线轴坐标的变化。其实这些功能殊途同归,都是为了保持刀具中心点和刀具与工件表面的实际接触点不变。

7: 第4轴与第五轴概念 五轴机床中定义第四轴和第五轴的概念:在双回转工作台结构中第四轴的转动影响到第五轴的姿态,第五轴的转动无法影响第四轴的姿态。第五轴为在第四轴上的回转坐标。

如上图所示,机床第4轴为A轴,第5轴为C轴。工件摆放在C轴转台上。当第4轴A轴旋转时,因为C轴安装在A轴上,所以C轴姿态也会受到影响。

8:分析RTCP原理

对于我们放在转台上面的工件,如果我们对刀具中心切削编程的话,转动坐标的变化势必会导致直线轴X、Y、Z坐标的变化,产生一个相对的位移。而为了消除这一段位移,势必机床要对其进行补偿,RTCP 就是为了消除这个补偿而产生的功能,知道是由于旋转坐标的变化导致了直线轴坐标的偏移。那么分析旋转轴的旋转中心就显得尤为重要。对于双转台结构机床,C轴也就是第5轴的控制点通常在机床工作台面的回转中心。而第4轴通常选择第四轴轴线的中点作为控制点。数控系统为了实现五轴控制,需要知道第5轴控制点与第四轴控制点之间的关系。即初始状态(机床A、C轴0位置),第四轴控制点为原点的第四轴旋转坐标系下,第五轴控制点的位置向量[U,V,W]。同时还需要知道A、C轴轴线之间的距离。对于双转台机床,举例如下图所示。 有RTCP功能的机床,控制系统为保持刀具中心始终在被编程的位置上。在这种情况下,编程是独立的,当然假五轴可以做宏程序后处理去消除这个偏移量,尽可能发挥机床的有点,但绝不是代替RTCP,RTCP的功能远不止消除偏移量,轴的同步,非线性补偿,进给率的优化功能(这包括5个轴的协调运动加减速),五轴3D补偿,五轴样条等等。

不带RTCP 带RTCP

上图,带RTCP功能开的情况下,控制系统只改变刀具方向,刀尖位置仍保持不变。X,Y,Z轴上必要的补偿运动已被自动计算进去,也就是说,RTCP最重要的功能就是 “线性误差纠正”

以上图片有些来源于网络,在这里主要为了阐述原理。

综合一个高精度高稳定性机床,离不开一个国家的整体制造业,源材料分析—设计合理性—加工工艺保证(这包括科学家,物理学家,数学家等等,也需要具备匠心精神),所以我们的路还很长, (如有不正地方,望不啬指教!) 安周 2020-06-16

|