|

工业4.0(Industry 4.0)是德国政府《高技术战略2020》确定的十大未来项目之一,并已上升为国家战略,旨在支持工业领域新一代革命性技术的研发与创新。德国的制造业是世界上最具竞争力的产业部门之一。这归功于德国制造业能够管理复杂的工业生产过程,不同任务由位于不同地点的合作伙伴完成。近二三十年来,德国制造业已成功地利用信息通信技术(ICT)实现对工业生产过程的管理——如今,大约90%的工业生产过程已应用ICT技术。在过去三十年甚至更早以前,IT革命使我们生活和工作的世界发生了彻底改变,其影响力可媲美分别成就前两次工业革命的机械和电力。 随着个人电脑向智能设备演变,一种新的趋势开始显现:越来越多的IT基础设施和服务通过智能网络(云计算)来提供。伴随微型化和互联网的持续发展,这一趋势宣告了人们期盼的普适计算已成为现实。 通过无线,越来越多功能强大的、自主的微型电脑(嵌入式系统)实现了与其他微型电脑和互联网的互联。这意味着物理世界和虚拟世界(网络空间)以信息-物理系统(CPS)的形式实现了融合。 于是,网络资源、信息、物体和人之间能实现物联网及服务互联网。这也将扩展至工业领域:在制造业中,这种技术演化可以描述为“第四阶段的工业化”或“工业4.0”。

工业4.0共有九大技术支柱,其中包括:信息-物理系统(CPS)、云计算、工业大数据、工业机器人、3D打印、知识工作自动化、工业网络安全、虚拟现实和人工智能。这九大支柱中会在未来产生无数的上级和上市公司。 离散型制造业,工序较多,且产品种类繁多,在实际生产过程均釆用分线生产模式,生产效率较低,在空间约束下难以进行大规模多类别的生产,目前离散型制造业大都是非标专用设备,生产线连线程度低,不同的种类的产品工序不同,每个工序以及工序之间的承接几乎都需要人工的参与,现场资源调度随机而混乱。同时,因为缺乏广泛的实时生产信息,通常在新订单或新任务到来的时候要统计目前可用资源,包括人、设备、物料等,然后再投入生产。这样,一方面调度效率比较低,另一方面资源分配可能不合理,造成部分资源浪费或部分资源利用紧张,经济效益较低。最后,在流程管理上,从订单到生产,各类指标和指令由各部门逐级分解和传递,整个生产过程信息通过纸质卡片记录和传递,信息管理与现场控制分离,难以对整个生产制造过程进行统筹调度和优化,导致生产过程和结果反馈滞后,生产计划与产出结果有时出现较大偏差。 在物联网技术发展的推动下,以嵌入式技术为关键,以感知网络为基础,且以控制与调度协同为核心的信息物理融合系统(CyberPhysical System,CPS)恰好迎合这样的发展需求,它将信息计算和物理过程联系在一起而构成的一种大型的、异构的、分布式实时系统,在对物理环境可靠感知的基础上,通过网络的实时传输、利用信息世界的普适计算和信息处理能力,实现对物理世界的精确控制,为工厂决策者提供可信高效的服务。

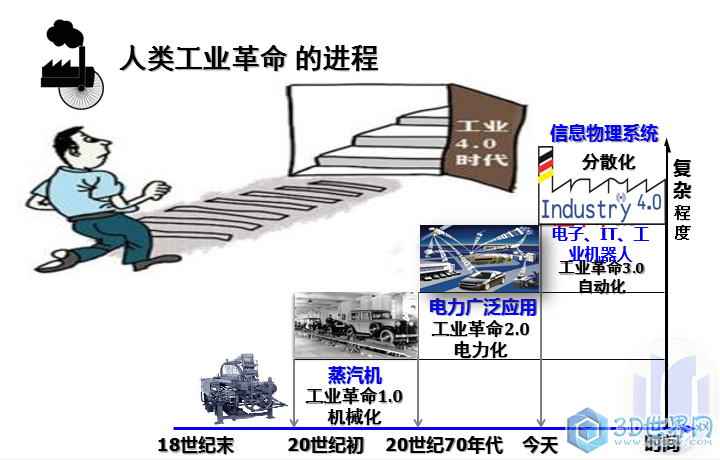

通过下面两个图来对比传统的以人力为主的车间和以工业机器人为主并通过CPS技术融合的智能车间的区别。 世界工业史上一共发生过三次工业革命,这三次工业革命的发生,分别源于机械化、电力和信息技术。如今,将物联网及服务引入制造业正迎来第四次工业革命,被人们成为工业4.0。不久的将来,企业能以CPS(Cyber-PhysicalSystems ,信息物理系统)的形式建立全球网络,整合其机器、仓储系统和生产设施。

在制造业领域,这些CPS包括能自主交换信息的智能机器、 存储系统和生产设施,它们能独立运行和相互控制。这有利于从根本上改善工业过程,包括制造、工程、材料使用、供应链和生命周期管理。 信息物理融合系统(Cyber-PhysicalSystem, CPS)融合了计算机、自动化、信息科学等多门学科,是通过计算(Computation)、通信(Communication)与控制(Control)技术的有机与深度融合,实现计算资源与物理资源的紧密结合与协调的下一代智能系统,目前尚未有统一的定义。 中国科学院何积丰院士在2009年中国计算机大会上指出:“CPS,从广义上理解,就是一个在环境感知的基础上,深度融合了计算、通信和控制能力的可控可信可扩展的网络化物理设备系统,它通过计算进程和物理进程相互影响的反馈循环实现深度融合和实时交互来增加或扩展的功能,以安全、可靠、高效和实时的方式监测或者控制一个物理实体”。 美国的NSF(美国国家科学基金会)定义CPS是“计算资源与物理资源间的紧密集成与深度协作”的系统。 CMU(卡内基梅隆大学)的Rajkumar教授和Upenn(宾夕法尼亚大学)的Lee教授定义CPS是“集成了计算、通信和存储能力,并对物理世界的实体进行可靠、安全、高效和实时的监测和(或)控制的系统”。 UCB(加利福尼亚大学伯克利分校)的Lee教授定义CPS为“通过嵌入式计算机和网络实现对物理进程的监测和控制,并通过反馈循环实现物理进程对计算进程的影响”的系统。

上述CPS的各个定义侧重点不尽相同,但是归纳起来,CPS具备深度嵌入、广泛互联、智能感知和交互协同的共同特点。 CPS体系结构一般由决策层、网络层和物理层组成。CPS通过在物理系统中嵌入计算与通信内核实现计算进程(ComputationProcesses)与物理进程(PhysicalProcesses)的一体化。计算进程与物理进程通过反馈循环(Feedback Loops)方式相互影响,实现嵌入式计算机与网络对物理进程可靠、实时和高效的监测、协调与控制。CPS的基本组件包括传感器(Sensor)、执行器(Actuator)和决策控制单元(Decision-makingControl Unit)。 CPS具有与传统的实时嵌入式系统和监控与数据采集系统(SupervisoryControl And Data Acquisition System, SCA-DA)不同的特殊性质。 1) 全局虚拟(GloballyVirtual)、局部物理(LocallyPhysical)性。 2) 深度嵌入(DeeplyEmbeded)性。 3) 事件驱动(EventDriven)性。 4) 以数据为中心(Data-Centric) 5) 时间关键(Time-Critical)性

6) 安全关键(Security/Safety-Critical)性 7) 异构(Heterogeneous)性 8) 高可信赖(HighlyDependable)性 9) 高度自主(HighlyAotonomous)性 10) 领域相关(Domain-Specific)性 与物理世界的深度融合以及系统的规模(时间与空间)与复杂性是CPS为计算机科学领域带来挑战的根本原因。 1) 基础分歧:计算机科学建立在离散数学基础之上,而工程以连续数学为主。 2) 缺乏协同分析与协同设计。计算系统与物理系统分离导致不能完全地捕捉到系统之间的相互依赖性,理解这些依赖性是精确表示和建模CPS的关键前提。 3) 系统设计与验证的挑战。不同系统的异构性,导致了状态空间膨胀(StateSpace Explosion),为系统验证带来了巨大的挑战.。 4) 计算的核心抽象缺少时间语义。目前计算机领域里所有较高级别的抽象中都隐藏时间性(Timing),程序的执行是不可预测的。 5) 网络阻碍CPS的实时运行。目前通用的网络技术对于高实时性要求的CPS应用,很难实现可预测性的保证。 6) 安全性的挑战。

7) 缺乏对数据融合的支持。 就在今年9月9日刚刚在大连召开的新一届夏季达沃斯世界经济论坛上,1700多位各界领袖在对中国经济新常态、全球金融体系挑战、人工智能等热点题材时,不约而同地将关键词瞄准了“制造业”认为制造业将成为未来全球经济发展的发动机,全球知名研究机构埃森哲大胆预测到2030年,物联网与制造业的结合(也就是CPS)将为中国额外创造1.8万亿美元的累计GDP增长。

目前CPS使用最先进的是德国的西门子公司,西门子在汉诺威工博会推出了他们的未来汽车生产线,如下图所示。 并介绍了被称作欧洲最先进、最终能的安贝格电子工厂,如下图所示。 我相信我们率先关注工业4.0概念,率先进入CPS领域,在未来的发展中必大有作为。

|