|

确定基准点的原则 • 基准点的统一性必须体现在所有制造、装配、检验和安装工序中。 • 基准点必须定位在零部件的稳定部位上,这些部位即使在后续开发和(或)生产过程也不会发生变化; • 确定基准点系统应该遵循由大总成基准向小总成基准最后到单位基准的确定原则; • 确定基准点系统应该遵循3-2-1规则。 • 在确定一个基准孔时应尽可能选择距零件中心较远处的孔做为定位孔,以提高定位精度;

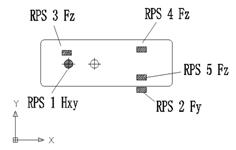

• • 在确定两个基准孔时要求尽可能远地选择距离相对较远的且成对角线形的孔,以提高定位精度 ● 在确定RPS时应尽按3-2-1法则进行,但因汽车板金板不同于一般的钢性零件,为了保证零件在组焊时的不变形,有时会选择更多的定位面,出现过定位现象(N-2-1),在此情况下通常定位面的间距在300mm左右,直线区域要相对更大些; 二 RPS系统的作用 • 避免了由于基准点的变换造成零件尺寸公差加大 。 • RPS点是模具、工装、检具的定位点。为了实现统一的定位技术规则,必须保证模具、工装、检测工具、都按照RPS点来制造。这一点是RPS系统最重要的作用。 RPS系统的五大规则 • 3-2-1规则 • 坐标平行规则 • 统一性规则 • 尺寸标注规则 • RPS尺寸图 3-2-1规则 • 一个刚体的平行移动和转动共有6个自由度。限制其6个自由度,刚体才能保持平衡。按照3-2-1规则,保持刚体平衡状态需要6个定位点 • 其中 3个定位点在 Z 方向 • 2个定位点在 Y 方向 • 1个定位点在 X 方向 • 3-2-1规则由此得来。这些点就是RPS系统的定位点,称为RPS点

• xy平面约束了三个自由度,即z方向上的移动和围绕x和y轴的转动;在圆孔中的柱销约束了在x和y方向上平行于轴线的移动;在长孔中的柱销则只能约束围绕z轴的转动; • 此法则同样适用于其它任何刚性零部件,无论零部件在结构上达到多高的复杂程度。 • 车身是有易变形薄板件组成, 3-2-1规则不能满足夹具和检具设计要求。 • 提出新的定位原理 N-2-1规则(N≥3)。 |